Kontrolle der Geruchs- und VOC-Belastung bei der Herstellung von Verbundwerkstoffen

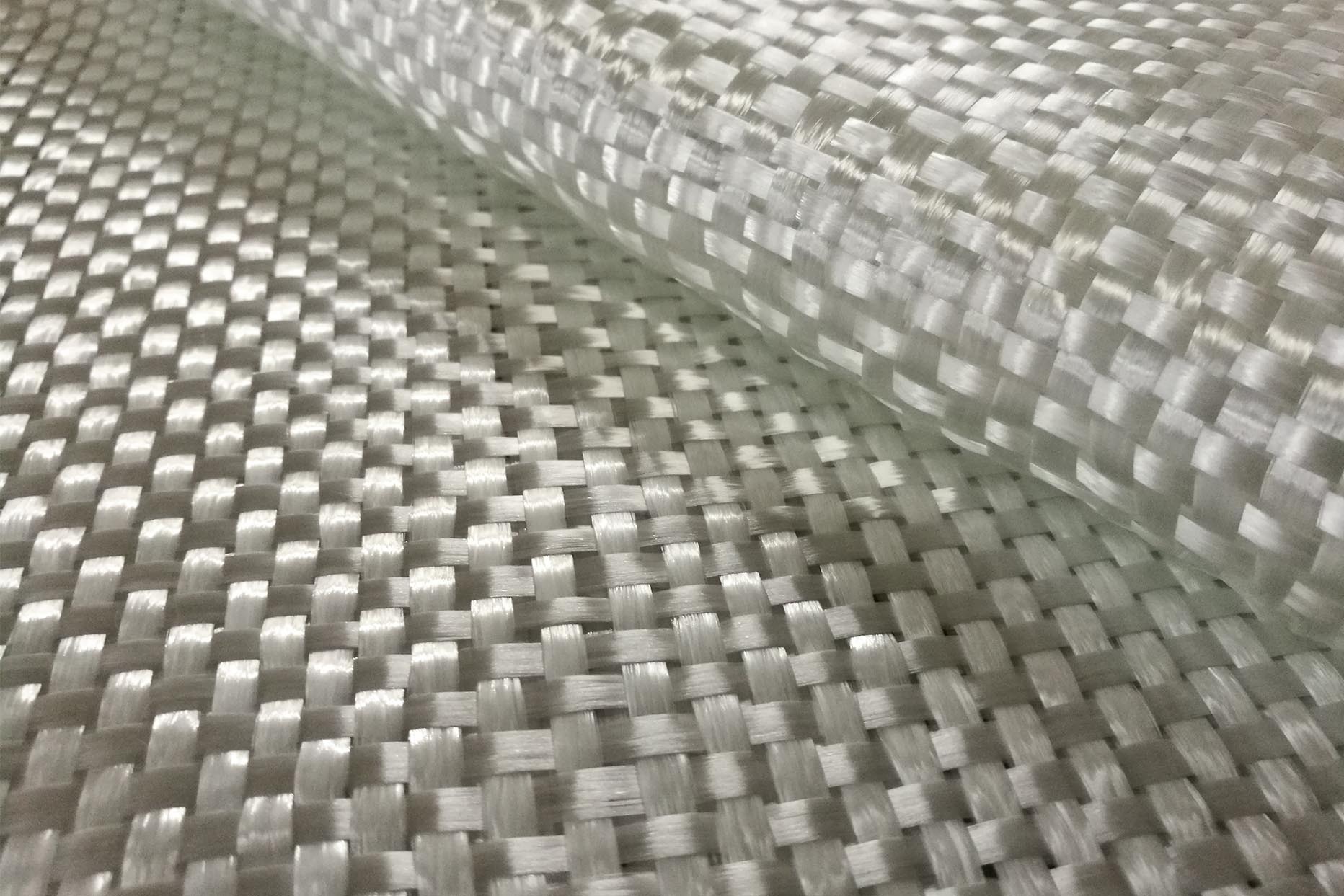

Verbundwerkstoffe aus faserverstärktem Kunststoff (FRP) werden in der Fertigung häufig verwendet, da sie stabil und dennoch leicht sind. Schichten aus Glas- oder Kohlefasern werden mit Harzschichten in Formen kombiniert, um Gegenstände wie Boote, Badewannen und Rohre herzustellen. Allerdings enthalten die Harze oft Styrol, eine bekannte flüchtige organische Verbindung (VOC), die verschiedene Probleme verursachen kann. Das größte Problem ist die Geruchsbelästigung, die möglicherweise zu Beschwerden von Personen führt, die in der Nähe von Fabriken leben oder arbeiten, in denen Verbundwerkstoffe gehandhabt werden.

Das Problem

Ein polnischer Verbundwerkstoffhersteller plante eine Erweiterung seiner Geschäftstätigkeit und die Eröffnung eines neuen Gebäudes zur Herstellung von Rohren aus glasfaserverstärktem Kunststoff (GFK).

Da GFK sowohl leicht als auch korrosionsbeständig ist, eignet es sich für die Herstellung von Riesenrohren mit Durchmessern über 2 Metern – perfekt für den Transport von Wasser und Energie. GFK-Rohre ersetzen nach und nach die schweren und korrosionsanfälligen Rohre aus Stahl oder Edelstahl.

Beim Produktionsprozess werden Glasfasern und Harz in eine rotierende Trommel geschichtet, wodurch styrolhaltige Emissionen entstehen.

Styrol unterliegt VOC- Emissionsvorschriften, wobei Grenzwerte auf regionaler oder sogar Unternehmensebene festgelegt werden. Obwohl Styrol nicht besonders giftig ist, unterliegen die Emissionen den Gesundheits- und Sicherheitsvorschriften: In Polen beispielsweise müssen die Konzentrationen am Arbeitsplatz unter 50 mgC/m3 gehalten werden.

Die Filter von DESOTEC sind ideal für die Reinigung von Luftemissionen aus dem Verbundwerkstoffproduktionsprozess, damit Fabriken die Luft sauber und ihre Nachbarn glücklich halten können!

Das neue Gebäude des Herstellers sollte 50 Tonnen Harz pro Jahr verarbeiten. Der Betrieb würde in ein bis zwei Schichten pro Tag erfolgen und einen verschmutzten Luftstrom von rund 15.000 m 3 pro Stunde erzeugen.

Das Unternehmen wusste, dass es zwei Probleme lösen musste: VOC-Emissionen und Geruchsbelästigung für die Nachbarn.

Kurz vor der Eröffnung des neuen Gebäudes wandte man sich an DESOTEC, um eine kostengünstige Lösung zu finden, die sofort installiert werden konnte, um eine Verzögerung beim Produktionsanlauf zu vermeiden.

Da diese Erweiterung neu war, wollte der Hersteller auch die Freiheit haben, den Filter zu streichen, wenn das Geschäft in der Zukunft zurückgeht, oder auf einen größeren umzurüsten, wenn die Produktion erneut erweitert werden muss.

Die Lösung

Aufgrund seiner Erfahrungen mit ähnlichen Herstellern schlug DESOTEC den Einbau seines AIRCON H-Filters vor. Dies wurde innerhalb von nur zwei Wochen nach der ersten Anfrage des Herstellers eingebaut.

Nach der Fertigstellung konnte der Hersteller die Installation des neuen Gebäudes abschließen und pünktlich mit der Produktion beginnen.

Aus der rotierenden Trommel wird nun Luft abgesaugt und durch den DESOTEC-Filter aufbereitet. Die gereinigte Luft kann dann sicher an die Umgebung abgegeben werden.

Der AIRCON H ist auf einen geringen Druckabfall ausgelegt, wodurch die Energie reduziert wird, die erforderlich ist, um die Strömung durch das Aktivkohlebett zu drücken. Dadurch bleiben die Energiekosten für den Kunden niedrig.

Da DESOTEC-Filter auf monatlicher Mietbasis geliefert werden, erfordern sie keine großen Vorabinvestitionen seitens der Hersteller. Sie lassen sich bei Bedarf einfach installieren, entfernen oder aufrüsten.

Wenn die Kohlefilter verbraucht sind, werden sie ausgetauscht und von DESOTEC zum eigenen Reaktivierungsstandort transportiert, sodass Kunden sich nicht selbst um die verbrauchte Kohle und Schadstoffe kümmern müssen.

Am DESOTEC-Standort wird der Kohlenstoff reaktiviert , sodass er wiederverwendet werden kann. Für den Kunden bedeutet dies eine weitere Kostenersparnis.

Die Ergebnisse

Seitdem das neue Gebäude im Herbst 2019 den Betrieb aufgenommen hat, ist von außerhalb des Werks kein Geruch mehr wahrzunehmen.

Die Styrolkonzentration in den Emissionen liegt bei etwa Null und liegt damit deutlich unter der Nachweisgrenze.

Der Kunde ist mit der Lösung zufrieden, insbesondere im Hinblick auf ihre Effektivität, ihre Kosteneffizienz, die Geschwindigkeit der Installation und ihre Flexibilität, wenn das Unternehmen in Zukunft expandieren – oder schrumpfen – sollte.

Darüber hinaus sind auch die Nachbarn zufrieden und können sich nicht über den Geruch beschweren. Es ist eine Win-Win-Situation!

Wie kann DESOTEC Ihnen helfen?

Um zu besprechen, wie DESOTEC dabei helfen kann, Schadstoffe aus den Luftemissionen Ihrer Anlage zu entfernen, wenden Sie sich noch heute an das Team.

Kontaktieren Sie unsere ExpertenWie kann DESOTEC Ihnen helfen?

Um zu besprechen, wie DESOTEC dabei helfen kann, Schadstoffe aus den Luftemissionen Ihrer Anlage zu entfernen, wenden Sie sich noch heute an das Team.

Kontaktieren Sie unsere Experten-

Luft- und Gasreinigung

Unsere nachhaltigen Filtrationslösungen gewährleisten Luftreinigung, Geruchsbekämpfung und hochwertige Prozessgase wie Biogas und Biomethan. -

Unser einzigartiger Service

Unser Closed-Loop-Full-Service-Modell ist so einzigartig wie Ihre Geschäftsanforderungen. Wir definieren die richtige Filtereinrichtung und recyceln Filterabfälle sicher, sodass Sie ganz einfach umweltfreundlich arbeiten können. -

Ihr Weg hin zur Nachhaltigkeit

Uns liegt der Schutz unserer Luft, unseres Wassers und unseres Bodens für künftige Generationen am Herzen, genau wie Ihnen. Unsere Filtrationslösungen helfen Ihnen, Umweltstandards einzuhalten und Ihren ökologischen Fußabdruck zu verringern.