Kontrolowanie zapachu i zanieczyszczenia LZO w produkcji kompozytów

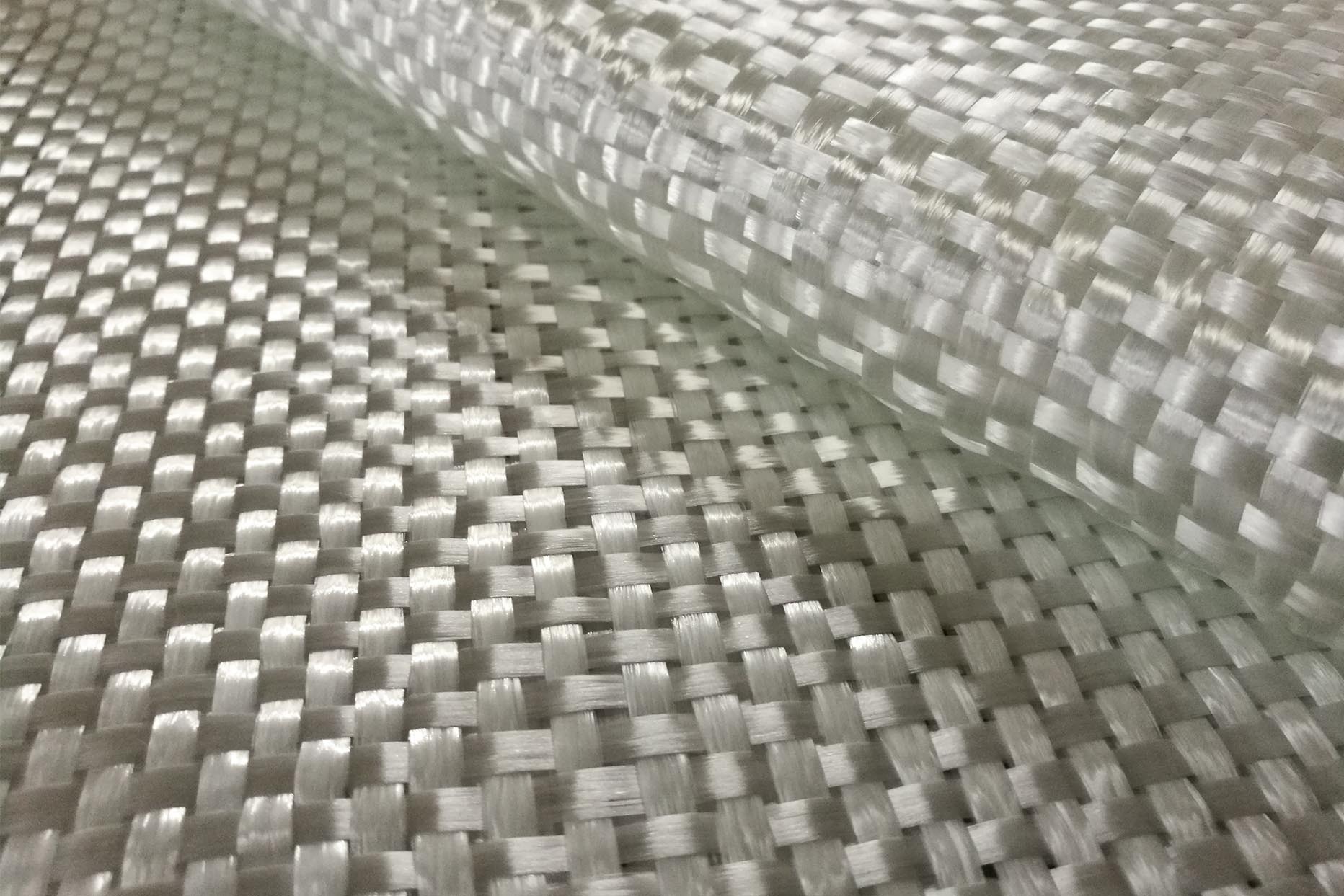

Kompozyty z tworzywa sztucznego wzmocnionego włóknami (FRP) są szeroko stosowane w produkcji, ponieważ są mocne, a jednocześnie lekkie. Warstwy włókien szklanych lub węglowych są łączone z warstwami żywicy w formach w celu wytworzenia przedmiotów, takich jak łodzie, wanny i rury. Jednak żywice często zawierają styren, dobrze znany lotny związek organiczny (LZO), który może powodować kilka problemów. Największym problemem jest uciążliwość zapachowa, potencjalnie prowadząca do skarg ze strony osób mieszkających lub pracujących w pobliżu fabryk, w których przetwarzane są kompozyty.

Problem

Jeden z polskich producentów kompozytów planował rozszerzyć swoją działalność, otwierając nowy budynek do produkcji rur z tworzywa sztucznego wzmocnionego włóknem szklanym (GRP).

Ponieważ GRP jest zarówno lekki, jak i odporny na korozję, nadaje się do produkcji gigantycznych rur o średnicach przekraczających 2 metry – idealnych do przenoszenia zarówno wody, jak i energii. Rury GRP stopniowo zastępują te wykonane ze stali lub stali nierdzewnej, które są ciężkie i podatne na korozję.

Proces produkcyjny polega na nakładaniu warstw włókna szklanego i żywicy na obracający się bęben, który wytwarza emisje zawierające styren .

Styren podlega przepisom dotyczącym emisji lotnych związków organicznych , z limitami ustalonymi na poziomie regionalnym, a nawet zakładowym. Chociaż styren nie jest szczególnie toksyczny, emisje podlegają przepisom BHP: na przykład w Polsce stężenie w miejscu pracy musi być utrzymywane poniżej 50 mgC/m3.

Filtry DESOTEC idealnie nadają się do oczyszczania powietrza z emisji pochodzących z procesu produkcji kompozytów, aby umożliwić fabrykom utrzymanie czystości powietrza i zadowolenie sąsiadów!

Nowy budynek producenta miał obsługiwać 50 ton żywicy rocznie. Działałaby na jedną lub dwie zmiany dziennie, wytwarzając przepływ zanieczyszczonego powietrza w ilości około 15 000 m 3 na godzinę.

Firma wiedziała, że musi rozwiązać dwa problemy: emisje lotnych związków organicznych i uciążliwość zapachową dla sąsiadów.

Firma skontaktowała się z firmą DESOTEC na krótko przed planowanym otwarciem nowego budynku, chcąc znaleźć opłacalne rozwiązanie, które można by zainstalować natychmiast, aby uniknąć opóźnień w uruchomieniu produkcji.

Ponieważ to rozszerzenie było nowością, producent chciał również mieć swobodę anulowania filtra, jeśli biznes spadnie w przyszłości, lub wymiany na większy, jeśli produkcja będzie musiała ponownie wzrosnąć.

Rozwiązanie

Opierając się na swoich doświadczeniach z podobnymi producentami, firma DESOTEC zaproponowała zainstalowanie swojego filtra AIRCON H . Zostało to zamontowane w ciągu zaledwie dwóch tygodni od pierwszego podejścia producenta.

Po jej zainstalowaniu producent był w stanie zakończyć instalację nowego budynku i rozpocząć produkcję na czas.

Powietrze jest teraz usuwane z obracającego się bębna i oczyszczane przez filtr DESOTEC. Oczyszczone powietrze może być następnie bezpiecznie wyemitowane do otoczenia.

AIRCON H został zaprojektowany z niskim spadkiem ciśnienia, zmniejszając energię potrzebną do przepchnięcia przepływu przez złoże z węglem aktywnym. Dzięki temu koszty energii ponoszone przez klienta są niższe.

Ponieważ filtry DESOTEC są dostarczane na zasadzie miesięcznego wynajmu, nie wymagają od producentów dużych inwestycji początkowych. Są łatwe w instalacji, usuwaniu lub aktualizacji w razie potrzeby.

Po zużyciu filtrów węglowych są one wymieniane i transportowane przez DESOTEC do własnego zakładu reaktywacji, co oznacza, że klienci nie muszą sami zajmować się zużytym węglem i zanieczyszczeniami.

W zakładzie DESOTEC węgiel jest reaktywowany , dzięki czemu można go ponownie wykorzystać. Oznacza to dalsze oszczędności dla klienta.

Wyniki

Odkąd nowy budynek rozpoczął działalność jesienią 2019 r., na zewnątrz fabryki nie unosi się żaden zauważalny zapach.

Stężenie styrenu w emisjach było bliskie zeru – znacznie poniżej granic wykrywalności.

Klient jest zadowolony z rozwiązania, zwłaszcza pod względem jego skuteczności, opłacalności, szybkości instalacji i elastyczności w przypadku rozbudowy lub ograniczenia działalności w przyszłości.

Co więcej, sąsiedzi też są zadowoleni i nie narzekają na zapach. To wygrana-wygrana!

Jak DESOTEC może Ci pomóc?

Skontaktuj się z zespołem już dziś, aby omówić, w jaki sposób DESOTEC może pomóc w usuwaniu zanieczyszczeń z emisji do powietrza w Twoim zakładzie.

Skontaktuj się z naszymi ekspertamiJak DESOTEC może Ci pomóc?

Skontaktuj się z zespołem już dziś, aby omówić, w jaki sposób DESOTEC może pomóc w usuwaniu zanieczyszczeń z emisji do powietrza w Twoim zakładzie.

Skontaktuj się z naszymi ekspertami-

Oczyszczanie gazu i powietrza

Nasze zrównoważone rozwiązania filtracyjne zapewniają oczyszczanie powietrza, dezodoryzację i wysoką jakość gazów procesowych, takich jak biogaz i biometan. -

Nasza wyjątkowa usługa

Nasz zamknięty model pełnego serwisu jest tak wyjątkowy, jak potrzeby Twojej firmy. Zdefiniujemy odpowiednią konfigurację filtracji i bezpiecznie poddamy recyklingowi odpady filtracyjne, ułatwiając przejście na ekologię. -

Twoja podróż w kierunku zrównoważonego rozwoju

Podobnie jak Ty, dbamy o ochronę naszego powietrza, wody i gleby dla przyszłych pokoleń. Nasze rozwiązania filtracyjne pomagają spełnić normy środowiskowe, zmniejszając ślad węglowy.