Beheersing van geur- en VOS-verontreiniging bij de fabricage van composieten

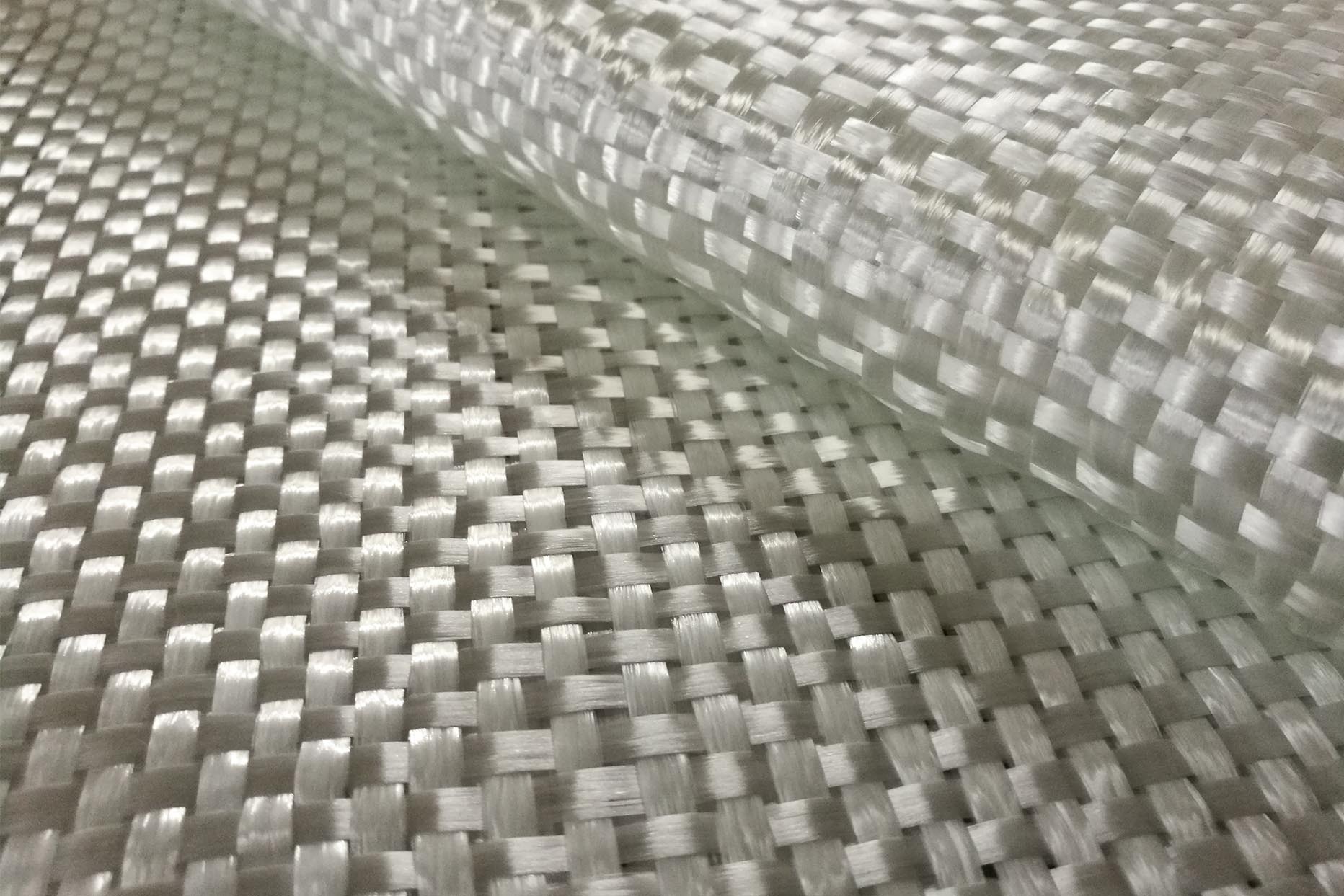

Fibre Reinforced Plastic (FRP) composieten worden veel gebruikt in de productie omdat ze sterk en toch licht van gewicht zijn. Lagen glas- of koolstofvezels worden gecombineerd met lagen hars in mallen om items zoals boten, badkuipen en pijpen te produceren. De harsen bevatten echter vaak styreen, een bekende vluchtige organische stof (VOS), die verschillende problemen kan veroorzaken. Het grootste probleem is geuroverlast, mogelijk leidend tot klachten van omwonenden of werkenden in de buurt van fabrieken waar met composieten wordt gewerkt.

Het probleem

Een Poolse fabrikant van composieten was van plan zijn activiteiten uit te breiden door een nieuw gebouw te openen voor de productie van glasvezelversterkte kunststof (GVK) buizen.

Omdat GVK zowel licht van gewicht is als bestand tegen corrosie, is het geschikt voor het maken van gigantische buizen met een diameter van meer dan 2 meter – perfect voor het vervoeren van zowel water als energie. GVK-buizen vervangen geleidelijk die van staal of roestvrij staal, die zwaar en gevoelig zijn voor corrosie.

Het productieproces omvat het aanbrengen van lagen glasvezel en hars in een roterende trommel, die emissies produceert die styreen bevatten.

Styreen is onderworpen aan VOS- emissievoorschriften, met limieten op regionaal of zelfs op bedrijfsniveau. Hoewel styreen niet bijzonder toxisch is, zijn emissies onderworpen aan gezondheids- en veiligheidswetgeving: in Polen bijvoorbeeld moeten de concentraties op de werkplek onder de 50 mgC/m3 worden gehouden.

De filters van DESOTEC zijn ideaal voor het zuiveren van luchtemissies van het productieproces van composieten, zodat fabrieken de lucht schoon kunnen houden en hun buren tevreden kunnen houden!

Het nieuwe gebouw van de fabrikant zou 50 ton hars per jaar moeten verwerken. Het zou in één of twee ploegen per dag werken en een vervuilde luchtstroom produceren van ongeveer 15.000 m 3 per uur.

Het bedrijf wist twee zaken op te lossen: VOS-emissies en stankoverlast voor omwonenden.

Het benaderde DESOTEC kort voordat het nieuwe gebouw zou worden geopend, met het doel een kosteneffectieve oplossing te vinden die onmiddellijk kon worden geïnstalleerd om vertraging bij het opstarten van de productie te voorkomen.

Aangezien deze uitbreiding nieuw was, wilde de fabrikant ook de vrijheid hebben om het filter te annuleren als de omzet in de toekomst terugliep, of om te upgraden naar een grotere als de productie opnieuw moest worden uitgebreid.

De oplossing

Op basis van zijn ervaring met gelijkaardige fabrikanten stelde DESOTEC voor om zijn AIRCON H-filter te installeren. Deze werd gemonteerd binnen slechts twee weken na de eerste benadering van de fabrikant.

Toen het eenmaal op zijn plaats was, kon de fabrikant de installatie van het nieuwe gebouw voltooien en op tijd met de productie beginnen.

Lucht wordt nu uit de roterende trommel gehaald en behandeld door het DESOTEC-filter. De gezuiverde lucht kan dan veilig worden uitgestoten in de omgeving.

De AIRCON H is ontworpen met een lage drukval, waardoor er minder energie nodig is om de stroom door het bed van actieve kool te duwen. Dit houdt de energiekosten voor de klant laag.

Omdat DESOTEC-filters op maandelijkse huurbasis worden geleverd, vereisen ze geen grote investeringen vooraf van de fabrikant. Ze zijn eenvoudig te installeren, te verwijderen of indien nodig te upgraden.

Wanneer de koolstoffilters zijn verbruikt, worden ze door DESOTEC uitgewisseld en vervoerd naar haar eigen reactiveringssite, wat betekent dat klanten de verbruikte koolstof en verontreinigende stof niet zelf hoeven te verwerken.

Op de DESOTEC-site wordt de koolstof gereactiveerd zodat ze opnieuw kan worden gebruikt. Dit betekent een verdere kostenbesparing voor de klant.

De resultaten

Sinds de ingebruikname van het nieuwe gebouw in het najaar van 2019 is er buiten de fabriek geen geur meer waargenomen.

De concentratie styreen in de emissies ligt rond nul – ver onder de detectielimieten.

De klant is tevreden met de oplossing, vooral wat betreft de effectiviteit, de kostenefficiëntie, de snelheid van installatie en de flexibiliteit als het bedrijf in de toekomst uitbreidt of inkrimpt.

Verder zijn de buren ook tevreden, geen klachten over stank. Het is een win-win situatie!

Hoe kan DESOTEC u helpen?

Neem vandaag nog contact op met het team om te bespreken hoe DESOTEC kan helpen bij het verwijderen van verontreinigende stoffen uit de luchtemissies van uw fabriek.

Neem contact op met onze expertsHoe kan DESOTEC u helpen?

Neem vandaag nog contact op met het team om te bespreken hoe DESOTEC kan helpen bij het verwijderen van verontreinigende stoffen uit de luchtemissies van uw fabriek.

Neem contact op met onze experts-

Zuivering van lucht en gas

Onze duurzame filtratie-oplossingen zorgen voor luchtzuivering, geurbeheersing en procesgassen van hoge kwaliteit, zoals biogas en biomethaan. -

Onze unieke dienstverlening

Ons closed-loop, full-service model is net zo uniek als uw zakelijke behoeften. We definiëren de juiste filtratie-opstelling en recyclen filtratie-afval veilig, waardoor het gemakkelijk wordt om groen te worden. -

Jouw duurzaamheidstraject

Net als jij vinden wij het belangrijk om onze lucht, ons water en onze bodem te beschermen voor toekomstige generaties. Onze filtratie-oplossingen helpen je om aan de milieunormen te voldoen en jouw ecologische voetafdruk te verkleinen.